Mintegy száz évvel ezelőtt, egy képlékeny gazdasági helyzetben modernizálta gyártási tevékenységét a Bosch. Az így elért hatékonyságnövekedés segített vállalatunknak visszaszerezni a versenyképességét. Megmutatjuk hogyan!

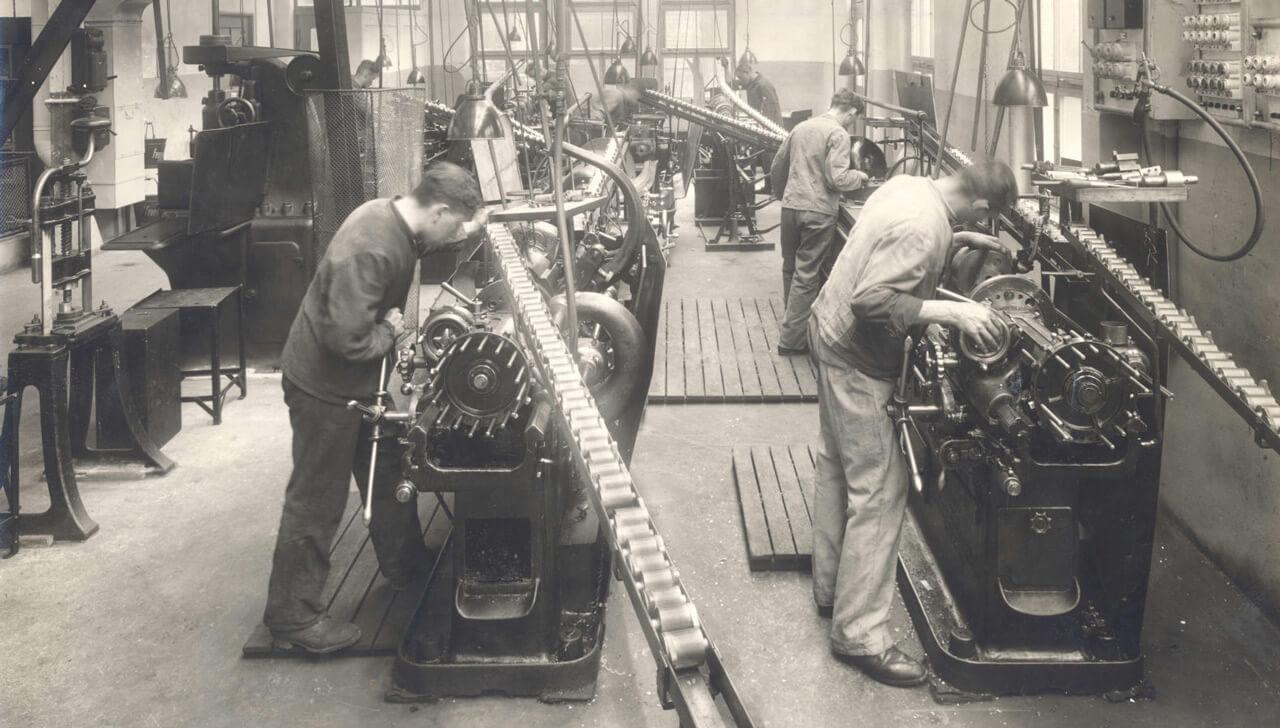

A Bosch stuttgarti üzemében 1923 után a korábbiaknál jóval nagyobb volt a nyüzsgés és a zaj. Nem csoda, hiszen éppen akkoriban vezettek be új megoldásokat. A csoportos gyártás néven ismert rendszer célja a termelés gazdaságosabbá tétele volt. A munkafolyamatokat egymás közelében helyet kapó csoportokhoz kellett rendelni, így a változás sok átszervezéssel járt. Minden egységnek rendelkeznie kellett a szükséges gépekkel és szerszámokkal, így lehetett a termékeket az új, többlépcsős eljárással előállítani.

A gyártási folyamatok egyszerűsítése és a szállítási útvonalak lerövidítése érdekében a megmunkálandó anyagokat, illetve az alkatrészeket fokozatosan áthelyezték az üzem új struktúrájának megfelelően.

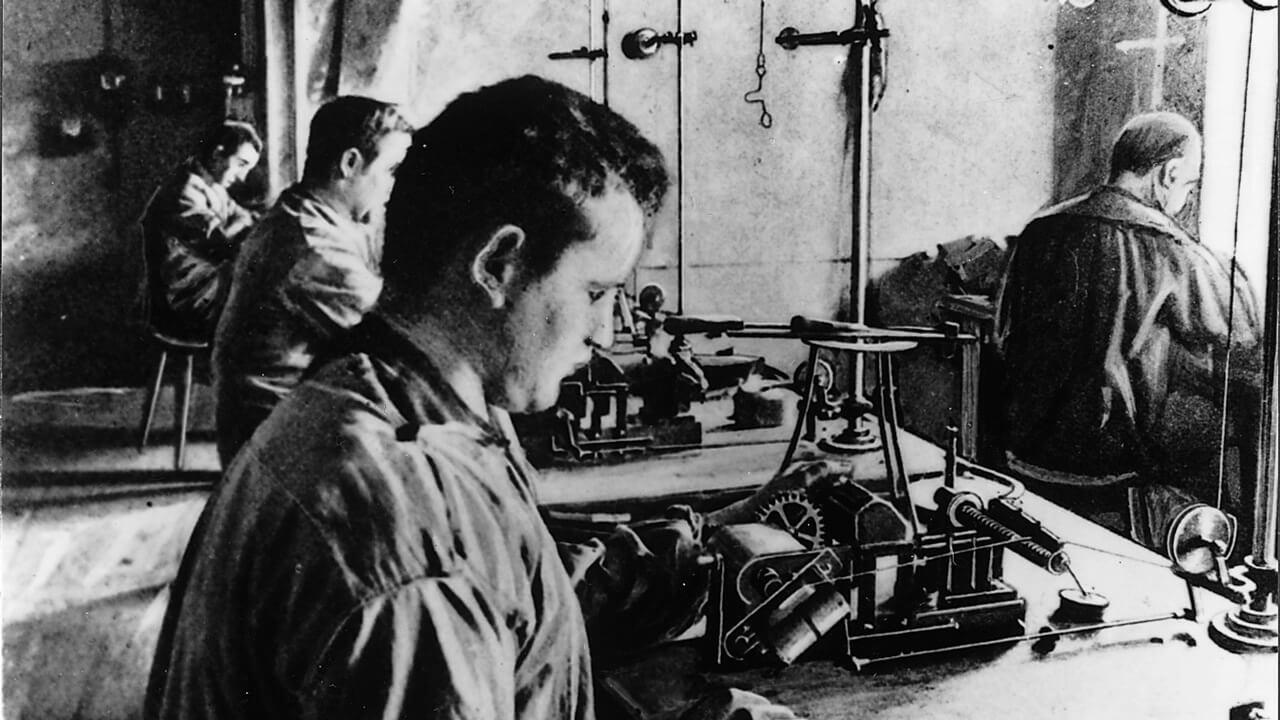

Műhelymunka, sok holtidővel

Korábban különböző helyszíneken gyártották a járműipari termékeket. Ez azt jelentette, hogy minden egyes műhelyben sokféle tevékenységet végeztek: esztergálás, marás, köszörülés és fúrás is volt mindenhol.

A félkész alkatrészeket először egy nagy raktárba küldték, ahonnan egy másik gyártási pont elszállította azokat, hogy elvégezzék rajtuk a saját részfeladataikat. Így haladt a folyamat, amíg végül elkészült a termék.

A stuttgarti gyár 1920-ban komoly kihívásokkal nézett szembe, hiszen a konkurencia egyre jobb minőséget állított elő, egyre olcsóbban

Persze ehhez nagy raktárkapacitásra volt szükség, és sokszor kellett ide-oda szállítani az árut. Problémát okozott továbbá a sok üresjárat is. A feladatok bonyolultságától függően ugyanis a darabszámok nagyon különbözően alakultak az egyes helyszíneken. Emiatt sokszor előfordult, hogy az egyik műhelynek várni kellett arra, hogy a másik elkészüljön a munkájával és átvihessék az árut. A hátrányok mellett ugyanakkor ez kisebb tételek esetében előnyt is jelenthetett. Könnyebb volt így az egyedi vevői kívánságokat figyelembe venni, a fejlődést garantáló nyereséget azonban már akkor sem a kis szériák garantálták.

Lépéskényszerben

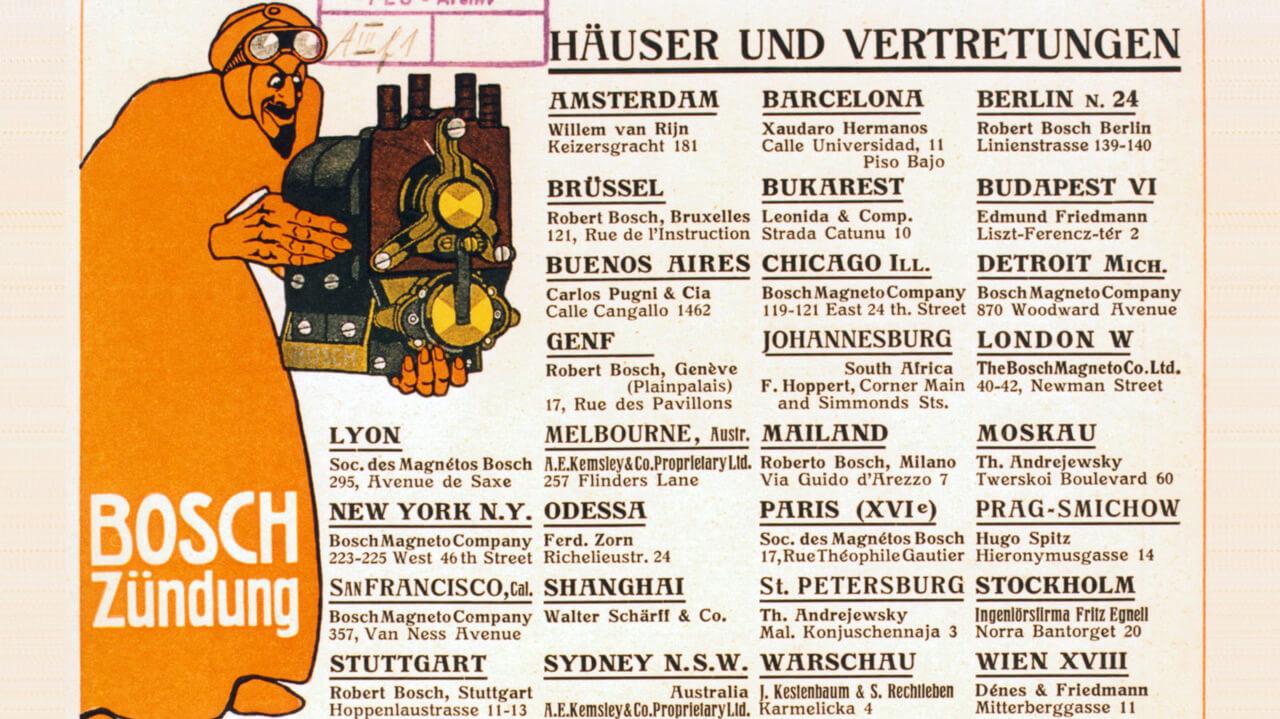

Az első világháborút megelőző, gazdaságilag virágzó időszakban – amikor a Bosch azon kevés gyártók egyike volt, amely a világ minden táján értékesítette kiváló minőségű gyújtásalkatrészeit – az idő és a specializáció lényeges volt. Később, a háborús termelés időszaka alatt a gyártóüzemeknek gyorsan és nagy mennyiségben kellett termelniük. Ekkor azonban már nem volt idő a tudományos gyártástervezésre. Amikor a háború véget ért, a helyzet ismét alaposan megváltozott.

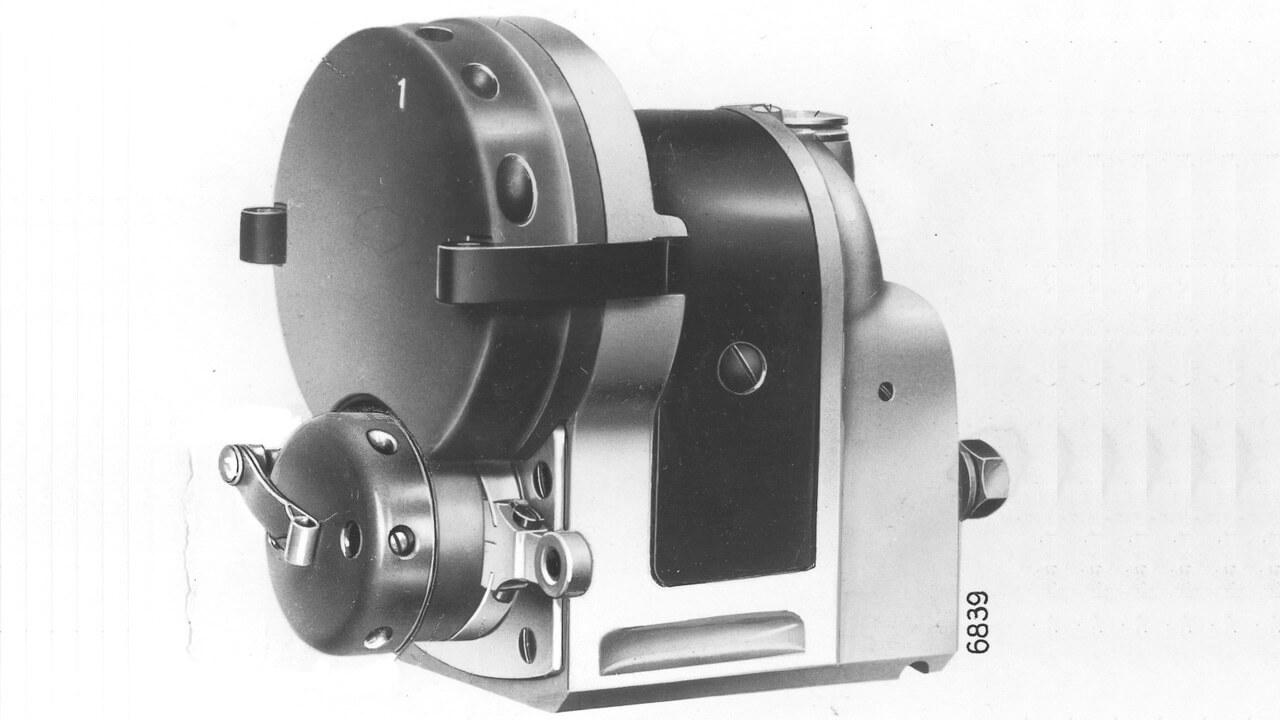

Az egyik első gyártósoron készülő termék az FF4A mágneses gyújtás, amiből összesen közel 100 000 darab készült

A Bosch akkori sikertermékét, a mágneses gyújtóberendezést világszerte sok erős versenytárs is gyártotta, ráadásul ezek hasonló minőségű termékeket gyakran alacsonyabb áron kínáltak. A Bosch vezetésének nem volt más választása, mint felülvizsgálni a gyártási folyamatokat, és megtalálni a hatékonyabb és gazdaságosabb megoldást.

Tudományos átszervezés

Más vállalatok ekkorra már tettek komoly lépéseket a modernizáció irányába, a tudományos vezetés elmélete az Egyesült Államokban mindenütt elterjedtté vált. Ezt először Frederick Winslow Taylor fogalmazta meg, aki elemezte és kombinálta a munkafolyamatokat, hogy hatékonyabbá tegye azokat.

Az emberi erőfeszítések optimalizálása mellett a gépek hatékonysága is kulcsfontosságú volt Taylor elméletében. A nagy gyárakban egyre több futószalagos folyamatot vezettek be. Ennek egyik úttörője Henry Ford volt, aki 1913 óta gyártott autókat ilyen technológiával. Európában ez a módszer csak az első világháború után terjedt el.

Kevesebb típus, több futószalag

A Bosch azt is felismerte, hogy a tudatos tervezés lehetőséget kínál arra, hogy hatékonyabban reagáljon a változó, sokszor nehéz gazdasági körülményekre. Az új piacokra való belépés és az új termékek bevezetése mellett a termelés racionalizálása szintén lehetőséget kínált arra, hogy a vállalatot szilárd alapokra helyezzék.

Autóipari beszállítóként azonban a Bosch nem másolhatta egyszerűen a Ford koncepcióját. Míg a Ford T-modelljei a legapróbb részletekig hasonlítottak egymásra, addig a Bosch által gyártott termékek esetében ez nem volt igaz. Az 1920-as évek közepén 44 különböző Bosch mágneses gyújtóberendezés létezett. Ráadásul az egyes típusok között voltak igen jelentős különbségek is. Az egyediségre jó példa az optimális gyújtásidőzítéshez használt állítókar, amelyből rengeteg fajtát tervezett korábban a vállalat. A Bosch ennek esetében jelentősen – 700-ról 400-ra – csökkentette a különböző típusok számát.

A kürt, mint mintapélda

A futószalagos gyártás felé tehát az első lépés az volt, hogy olyan termékeket tervezzenek, amelyekből kevesebb változat is elégséges. Az akkoriban piacra dobott Bosch kürt tökéletes példa.

A Bosch kürt az egyik olyan termék, ami a futószalagos gyártás hatékonyságát tökéletesen szimbolizálja

A futószalagos gyártás bevezetésével egy komplett kürt előállításának ideje 14-ről 4 napra csökkent. A vállalatnak sikerült 25 százalékot megtakarítania a munkaerőköltségeken és 60 százalékot a raktározási költségeken – mindezt a gyártás átszervezésével.

Következtek a gyújtóberendezések

A Bosch a mágneses gyújtóberendezések esetében is a zökkenőmentes munkafolyamatokra állt át.

Az esztergálásához és marásához a munkadarabok egy lejtős szállítószalagon keresztül jutottak el a dolgozókhoz, akik megmunkálták, majd a szomszédos, szintén lejtős szállítószalagra helyezték át azokat. A második szalag a sorban következő feladatokhoz továbbította az alkatrészeket. A folyamat zökkenőmentes volt, nem akadályozták a szállítóládák és az emberek, nem kellett többé kocsikon tologatni a termékeket. Innentől kezdve, ha egy műhely elkészítette, azt azonnal szállítani lehetett a megrendelőknek.

A csoportos gyártás és az összeszerelősorok kombinációja lehetővé tette a Bosch számára, hogy egy mágneses gyújtóberendezés gyártási idejét 50 napról 4 napra csökkentse, így a vállalat jóval alacsonyabb áron kínálhatta azt.

A sikertörténet folytatódik

A termelés racionalizálása segített a Boschnak abban, hogy tompítsa az 1920-as évek gazdasági nehézségeit, és visszaszerezze vezető pozícióját a kiélezett versenyben.

A vállalat 1886-os alapítása óta a Bosch számára a magas szintű gyártási szakértelem kulcsfontosságú sikertényező, ez így van a mai napig.

A történet ugyanis nem ért véget, említhetnénk az első ipari robotok megjelenését, vagy akár a mai, intelligens gyárakat, valamint a tudományos gyártástervezést is.