Cégünk eddigi története során a belsőégésű erőforrásokhoz kapcsolódó fejlesztések meghatározóak voltak. Az elektromobilitás előretörése miatt várhatóan egyre kisebb lesz majd ennek a technológiának súlya. Mostani bejegyzésünkben azt elevenítjük fel, hogyan is kezdődött a dízel-sikertörténet és mit hozhat a jövő?

A dízelmotorokkal kapcsolatos sikersztori a Bosch által gyártott és mára a legszélesebb körben elterjedt, nagynyomású, közös nyomócsöves befecskendező rendszer, a common rail piacra dobásával kapott új lendületet 25 évvel ezelőtt. A technológiának köszönhetően a dízelmotorok egyre népszerűbbek lettek a személygépjárművek között is. Az Európai Unió környezetvédelmi szabályozása miatt azonban könnyen lehet, hogy a sikersztori végéhez közeledünk. Vagy még korai temetni a dízeleket?

Egy kínos ebéddel kezdődött

Mielőtt megpróbálnánk válaszolni a fenti kérdésre, nézzük meg, hogyan is került vállalatunk kapcsolatba a dízelmotorokkal. A történet még a 19. század végén kezdődött, amikor Robert Bosch felkérést kapott, hogy próbálja ki a cége által kifejlesztett gyújtóberendezését dízelmotorokon is. Annak ellenére, hogy benzines motorok esetében kiválóan működött az eszköz, nem volt egyértelmű, hogyan teljesít a dízeleknél. Az üzemanyag, jelen esetben a gázolaj ugyanis nehezebben robban be, mint a benzin, ezért akkoriban komoly kihívás elé állította a szakembereket, hogyan lehet elérni a megfelelő körülményeket. Az első kísérleteknél nem is sikerült ezt elérni, nyugodtan mondhatjuk, elkeserítő eredményt hoztak a próbálkozások. A gyújtóberendezés nem birkózott meg a feladattal, a tesztelt motor nem akart beindulni, viszont iszonyúan füstölni kezdett.

Ekkor még valószínűleg sem Diesel, sem Bosch nem gondolta, hogy néhány évtized múlva igazi sikersztori lesz a dízelmotor

De nem csak ez volt kínos, hanem a Robert Bosch és Rudolf Diesel közötti egyik első megbeszélés is az együttműködésről. Minderre ugyanis egy munkaebéd alkalmával került sor. Az étkezés végén azonban Robert Bosch azzal szembesült, hogy pénztárcájában mindössze három márka maradt, de az persze szóba sem jöhetett, hogy Dieseltől kérjen kölcsön, esetleg felezzék a számlát.

És mégis mozog… a dízel

Sok évvel később, 1927-ben sikerült megvetnie a cégnek a lábát a piacon, amikor a Bosch rendszere üzembiztosan tudott működtetni egy teherautót. Igaz, ekkor már nem csupán a gyújtórendszerről volt szó, és az is igaz, hogy már messziről fel lehetett ismerni, ha egy dízelautó közelített az ember felé, mert olyan csattogó hangjuk volt, mint a traktoroknak.

A közös nyomócsöves rendszer (common rail) ezen sokat változtatott, hatékonyabbá és gazdaságosabbá tette a dízelmotorokat, a rugalmas előbefecskendezés pedig csökkentette az általuk kibocsátott zaj mértékét. Ezt a megoldást az olasz Elasis cég fejlesztette ki, először a Fiat és a Mercedes-Benz számára. Később azonban vállalatunk tette világszerte sikeressé a terméket, átvéve az Elasis szabadalmait és mérnökeit is.

A kitartás eredménye

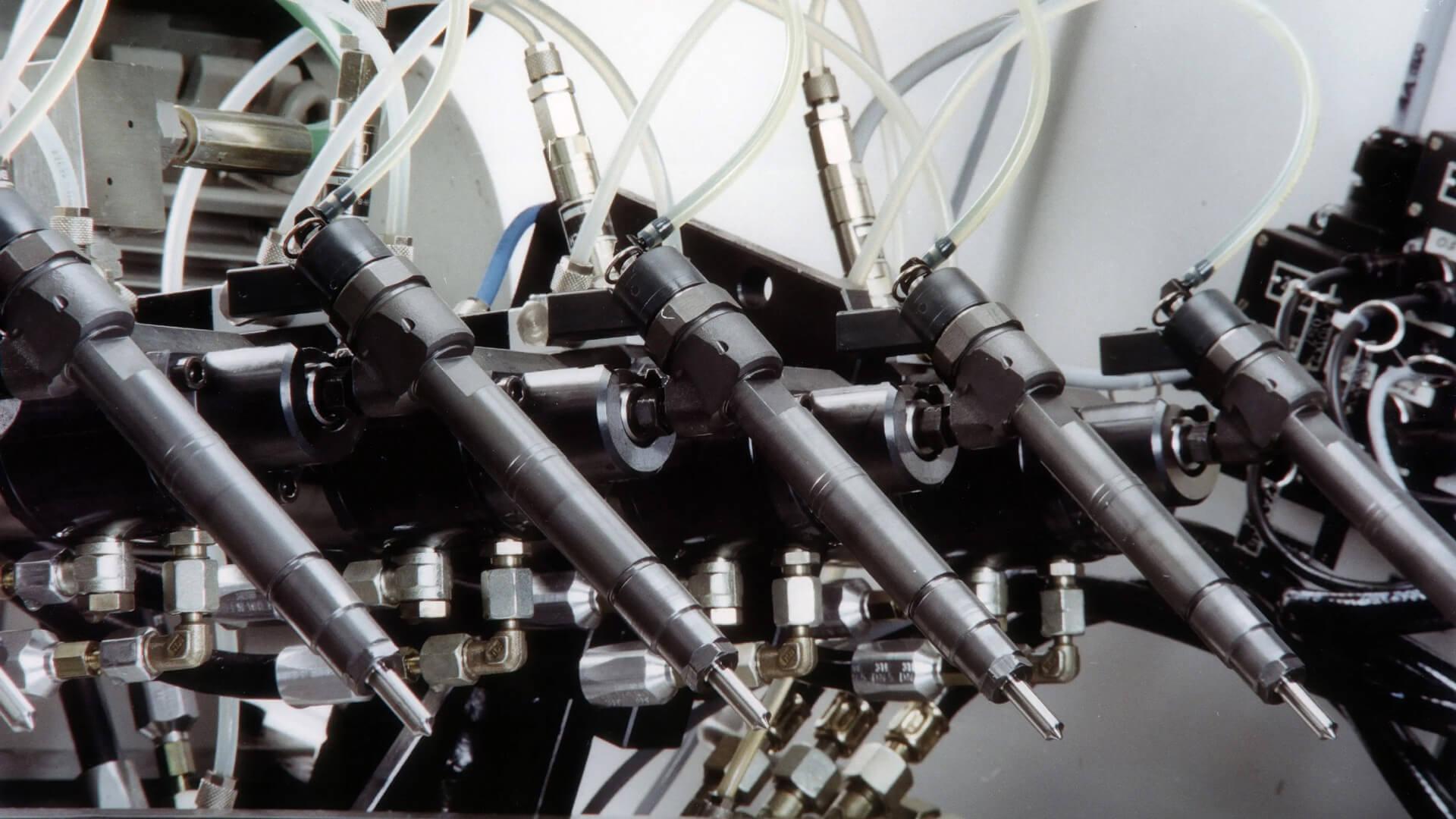

A közös nyomócsöves rendszer először 1997-ben jelent meg a piacon. A sikertermék kifejlesztése azonban hosszú és fáradságos munka eredménye volt. Mérnökeink minden reggel négykor kezdték a munkanapot, hogy a gyártás beindításához megfelelő alkatrészeket tervezzenek. Az injektorok fúvókái például kifejezetten nagy fejtörést okoztak a szakembereknek, mivel mikrométeres pontossággal kellett ezeket az eszközöket megtervezni és legyártani is. Ráadásul a költséghatékonyság sem úgy alakult, ahogyan azt tervezték, a próbasorozatból származó haszon még a fele sem volt a vártnak. A Bosch csapata azonban nem adta fel, a mérnökök naponta elemezték a prototípusokat, hogy a teszteredmények másnap a gyártócsapat rendelkezésére álljanak.

Különleges problémák

Hiába a megfeszített munka, elég egy apró figyelmetlenség, ami láncreakciót indíthat be és lenullázhatja az addigi eredményeket. Majdnem így járt a Bosch is 2005-ben, amikor komoly probléma adódott a közös nyomócsöves szivattyúkkal. A perselyeken lévő kenőréteg megkopott, az acél alkatrészek egymáshoz dörzsölődtek, a csapágyak elkezdtek roncsolódni. A sorozatos meghibásodások miatt még a gyártást is le kellett állítani egy időre, a mérnökök ugyanis eleinte értetlenül álltak a jelenség előtt. Több hétig tartó „nyomozás” után sikerült csak kideríteni a rejtélyes meghibásodások okát. Mint utóbb kiderült, az egyik alvállalkozó hibás teflonbevonatot szállított.

Akár el is tűnhet

A dízel részaránya folyamatosan csökken az újonnan regisztrált járművek között Európában. 2035-re a részesedése közel nullára zuhanhat a környezetvédelmi normák miatt, addigra ugyanis minden új autónak nulla károsanyag–kibocsátásúnak kell lennie. Ez a dízelmotor végét jelentheti – amennyiben nem sikerül átállni a klímasemleges szintetikus üzemanyag használatára.

A dízelmotorok jövője így legalábbis kérdéses, de a Bosch már jó ideje komoly kutatásokat végez az elektromos és üzemanyagcellás hajtással kapcsolatban. Ezért, ha a dízel sikertörténete véget is ér, cégünk számára kezdődik egy új, felvillanyozó fejezet.

Ezért hatékony a dízel

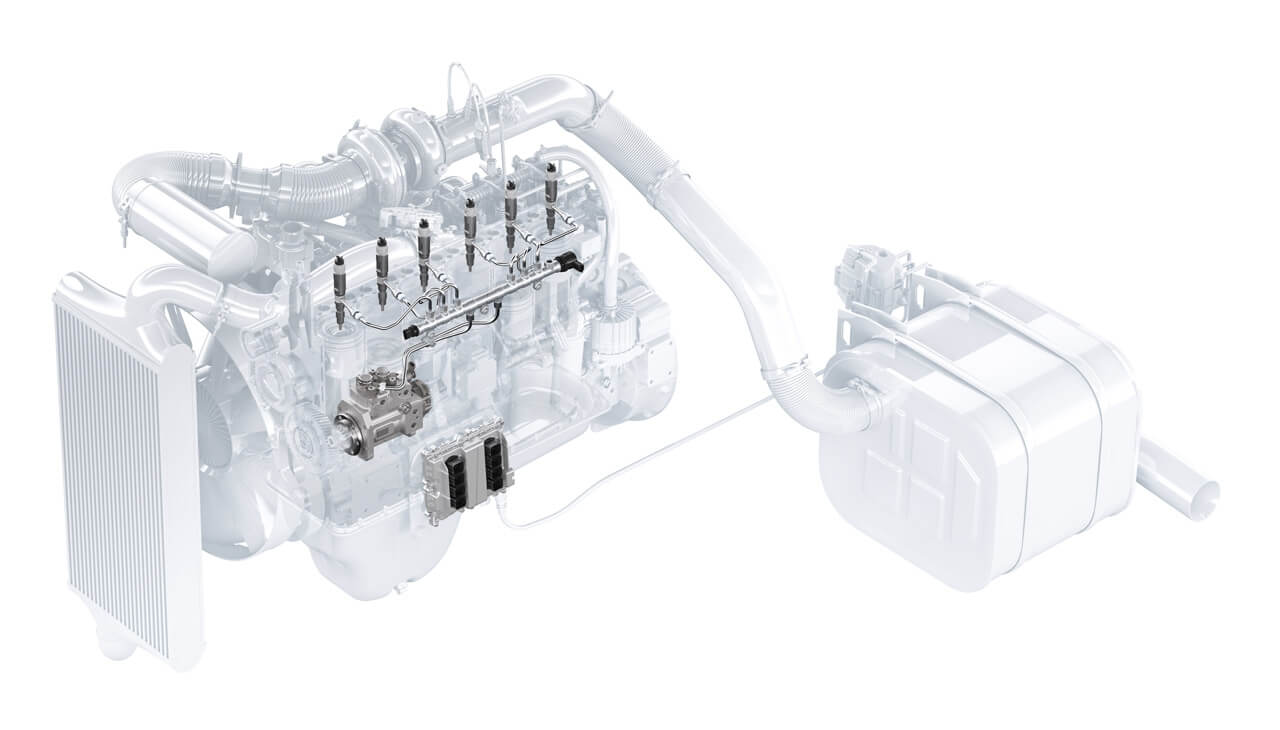

Nincs más belső égésű motor, amely olyan sokrétű, mint a dízelmotor. Sokoldalúsága elsősorban a nagyfokú hatékonyságnak és az ezzel járó költséghatékonyságnak tudható be. A dízelmotorok befecskendező rendszereivel szemben támasztott követelmények folyamatosan növekednek: a nagyobb nyomás, a gyorsabb kapcsolási idő és a rugalmas befecskendezési mód gazdaságossá és erőteljessé teszi a dízelmotort. A Bosch folyamatosan fejleszti a dízel hajtásrendszereket, beleértve az üzemanyag-befecskendezéshez és az üzemanyag-ellátáshoz szükséges alkatrészeket, valamint a motor- és levegővezérlést, a turbófeltöltést, a kipufogógáz-kezelést, az izzítórendszert, a fékrendszert és a motorkenést.

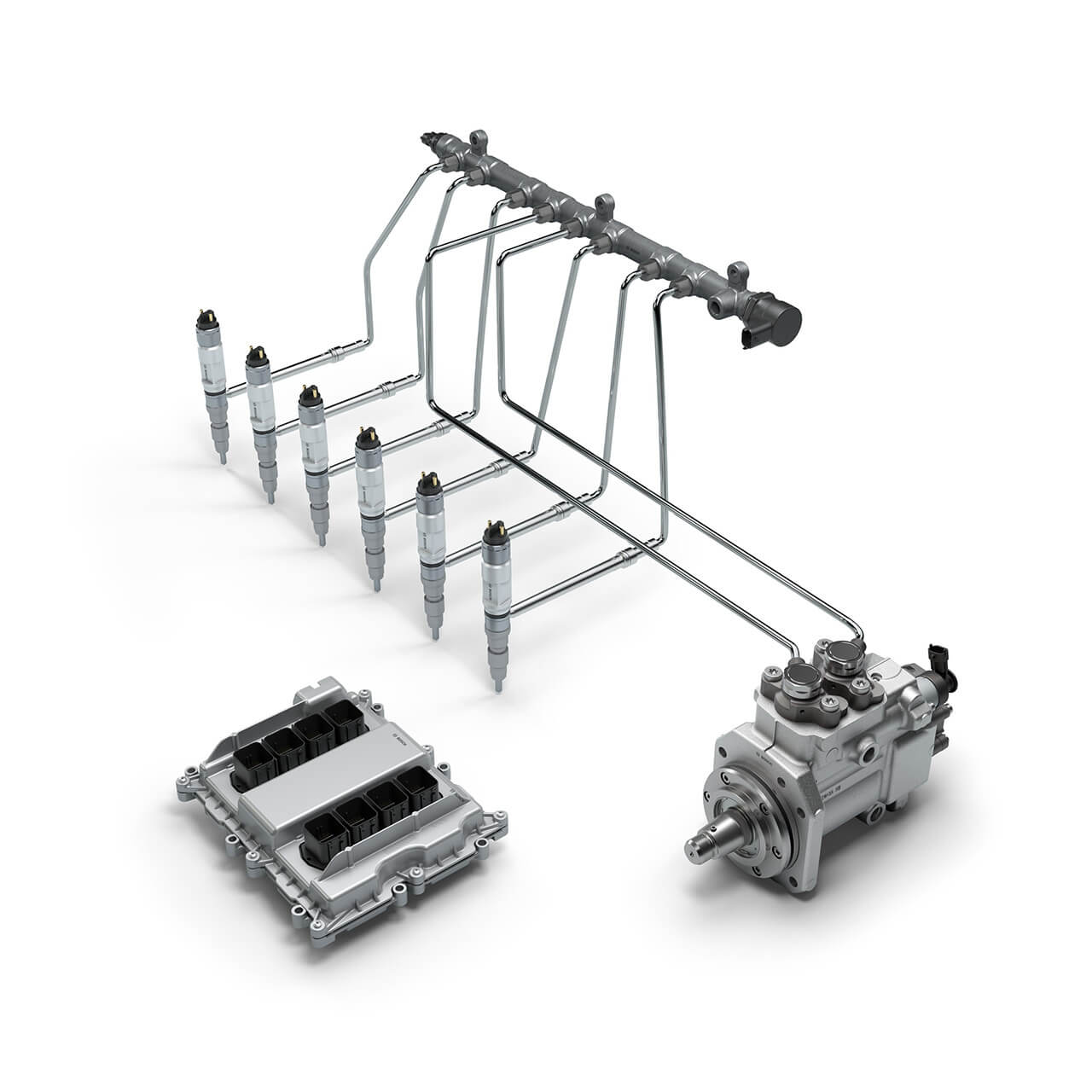

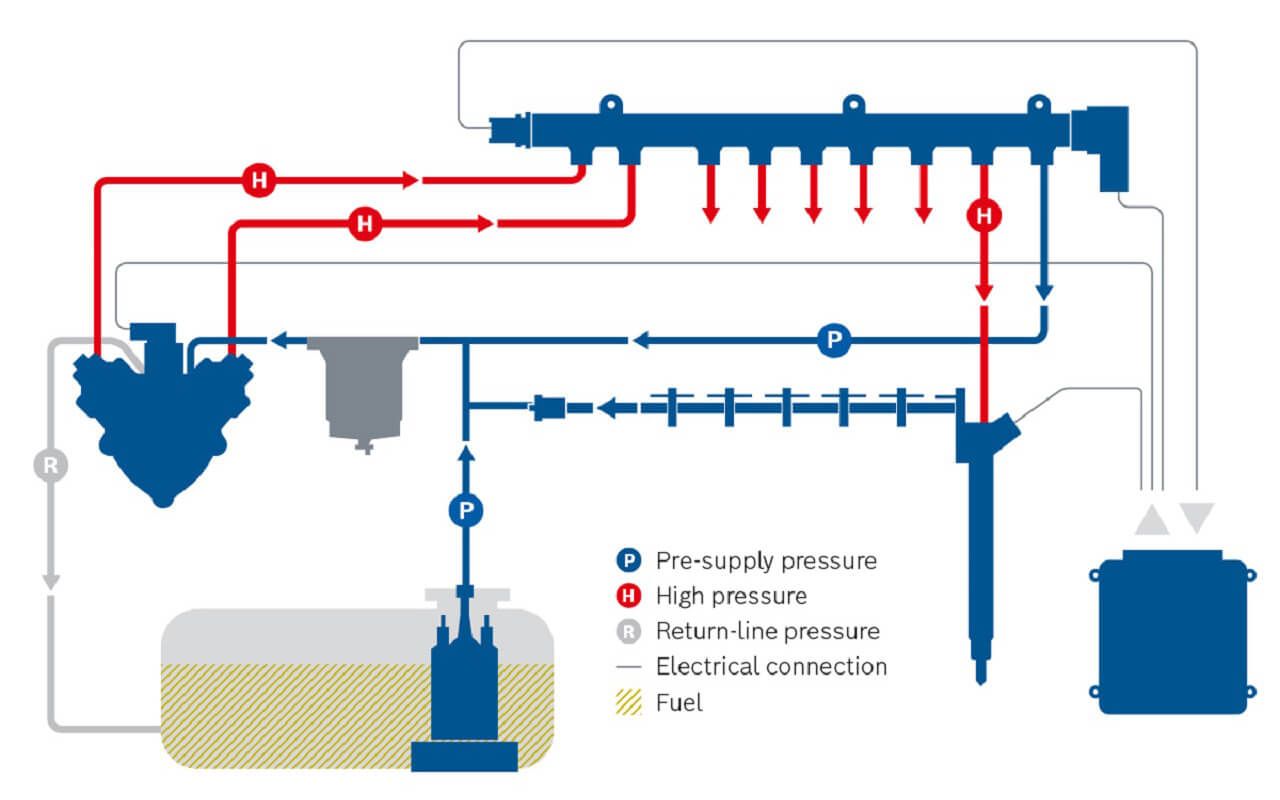

A hatékony kipufogógáz-kezeléssel kombinált közös nyomócsöves dízelmotor jelenleg is a gazdaságos járművek alapját képezheti. A közös nyomócsöves rendszer előnye a befecskendezési nyomás és a befecskendezési időzítés nagyfokú rugalmassága. A mérnökök ezt tulajdonképpen a nyomást előállító és a befecskendező rendszerek szétválasztásával érik el. Az üzemanyagot egy szivattyú segítségével tartják folyamatosan nagy nyomáson, minden pillanatban befecskendezésre készen. A motorra szerelt elosztócsövön keresztül az üzemanyagot a hengerekbe befecskendező fúvókával juttatják el. A befecskendezési időzítést és az üzemanyag mennyiségét hengerenként külön számítják ki és szabályozzák, természetesen elektronikusan vezérelve.