Elárasztják a világot a kidobált, nem lebomló műanyagok és ez egyre nagyobb problémát okoz. A Bosch mérnökei ezért kerestek és találtak megoldást arra, hogyan lehet újrahasznosítani járműipari műanyagokat. Jelenleg egy olyan eljáráson dolgoznak, amelynek segítségével a régi akkumulátorok burkolataiból ultrahangos érzékelők külső borítását készíthetik el.

A cégcsoport eddig is számos területen bizonyította már, hogy elkötelezett a fenntartható fejlődés megvalósításában és gyakorlati lépéseket is tesz a környezetszennyezés ellen. Gondoljunk csak arra, mennyi innovatív találmány és forradalmian új megoldás fűződik vállalatunk nevéhez, amelyekkel hatékonyan lehet csökkenteni például a közlekedésből származó károsanyag-kibocsátást.

Persze nem csak a közlekedés okoz problémákat amivel terheli a környezetet, de a bejegyzés elején említett nem lebomló műanyagok is egyre súlyosabb szennyezéseket okoznak, veszélyeztetik az élővilágot a bolygón, még akár több ezer kilométernyire a lakott területektől, például a Csendes-óceán közepén is. Ezért fontos, hogy minél több műanyagot hasznosítsunk újra, mérnökeink pedig ezen a területen is fontos kutatásokat végeznek. A cél, hogy az autóipar számára olyan eljárásokat fejlesszenek ki, amelyek segítségével az eddig hulladékként kezelt műanyagokat is fel lehet használni. Szakembereink első lépésként az ultrahangos érzékelők külső borítását próbálják újrafelhasznált anyagokból legyártani, ezzel az előzetes számítások szerint évente 500 tonnával lehet csökkenteni a szén-dioxid-kibocsátást. A terv pedig az, hogy a későbbiekben minden, az autógyártáshoz használt műanyag újrahasználható legyen, így tovább csökkenthető a környezet terhelése és a kibocsátott szén-dioxid mennyisége.

Az akkumulátor a nyerő

Persze ez az ötlet már sokakban felmerült, logikus lépésnek tűnik, megvalósítani viszont annál nehezebb. Amikor ugyanis a gyártási és újrahasznosítási folyamaton gondolkoztak munkatársaink, rögtön több, nehezen megválaszolható kérdéssel szembesültek. Nem volt arra egyértelmű megoldás, hogyan kell a régi, sok évvel ezelőtt gyártott műanyagokból a mai kor követelményeinek megfelelő, tartós használatra alkalmas termékeket készíteni.

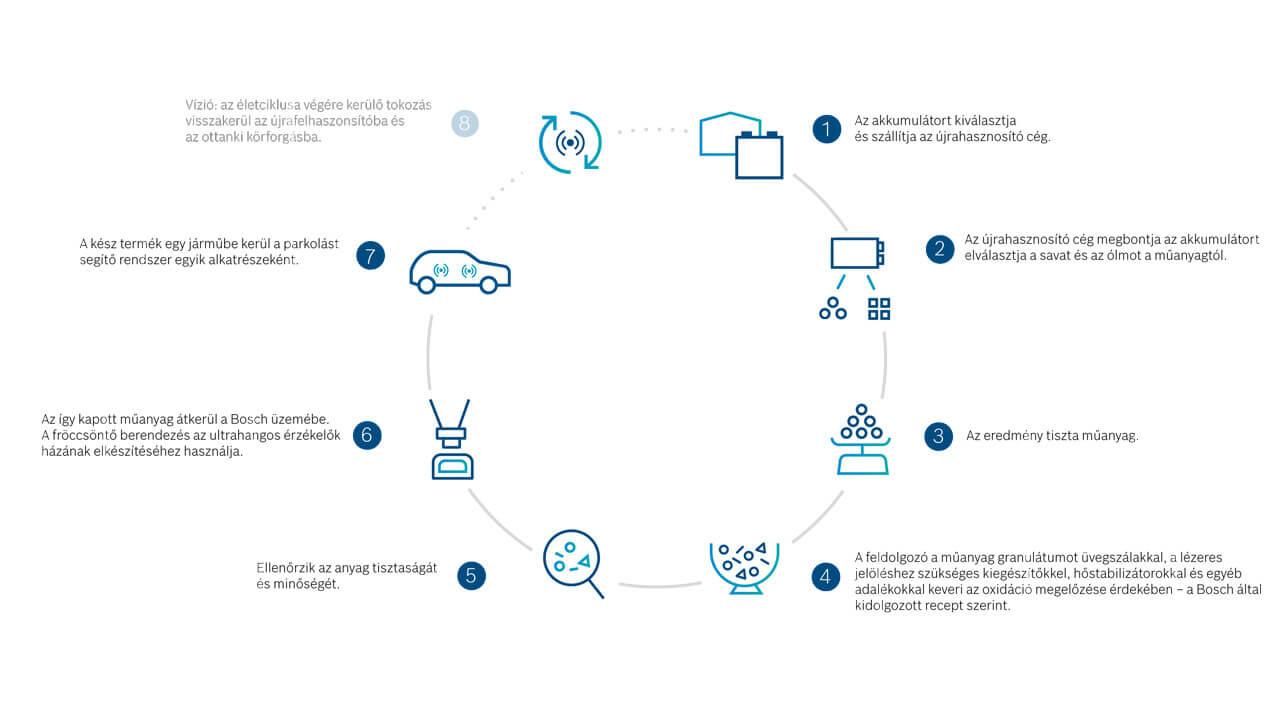

Talán furán hangzik, de a másik gyakorlati probléma az volt, hogy honnan lehet a megfelelő anyagokat biztosítani és megtalálni azok beszállítóit. Először is olyan forrásokat kellett felfedezni, amelyeknél elegendő ilyen műanyag áll rendelkezésre egy termék sorozatgyártásához: szakértőink 4000 tonna ilyen műanyaggal számolnak ahhoz, hogy 8 millió érzékelőt le lehessen gyártani. De a mennyiség nem minden, e mellett megfelelő minőségűnek is kell lennie az alapanyagnak, ráadásul fontos cél, hogy ne hatalmas távolságról kelljen a gyárba szállítani, hiszen a környezettudatos termelés egyik fontos része a szállítási útvonalak, beszállítói láncok rövidítése is. Hosszas elemzést követően a Bosch szakemberei a használt gépjármű akkumulátorokat, pontosabban azok külső, műanyag borításait találták a célra minden szempontból alkalmasnak.

Sok buktató, elképesztő segítség

A Bosch az eljárás kikísérletezése során többször is akadályba ütközött, mégis sikerült mindenre megoldást találni. A cég szakemberei azonban nem állnak meg, hiszen bőven van még feladat. A jövőben azokra a speciális anyagokra fókuszálnak, amelyeket jelenleg egyáltalán nem, vagy csak korlátozottan hasznosítanak az iparágban. Ilyenek például az üvegszállal megerősített műanyagok. És hogy miért ennyire hangsúlyos ez a kérdés? Egy átlagos német személyautónak 2,6 millió kilométert kellene megtennie ahhoz évente, hogy előállítsa azt a szén-dioxid mennyiséget (500 tonna), amelyet a Bosch megtakarít azzal, hogy a nyersanyag helyett újrahasznosított alapanyagot használ.

Reális a tömeggyártás

Ahhoz, hogy ezt követően az érzékelőház gyártását biztosítani lehessen, még szükségünk volt egy partnerre, hogy a jövőben a Bosch minden ultrahangos érzékelőjét újrahasznosított műanyagból lehessen gyártani. A csapat olyan céget keresett, amelynek megfelelő gépei voltak az anyag előállításához – természetesen a Bosch speciális formulája szerint. Ez sem volt olyan egyszerű feladat! Az újrahasznosított anyagok autópari felhasználása a gyártók számára nagyrészt ismeretlen terep volt. A Bosch csapata profitált a cégcsoport kutatási, termékfejlesztési és a beszerzési területeken szerzett tapasztalataiból, így végül sikerült megtalálni a megfelelő akkumulátor újrafeldolgozó vállalatot.

Kikeverték a receptet

Az érzékelőházak gyártásához megfelelő műanyagkeverék megtalálásához persze ezt megelőzően számtalan tesztre is szükség volt. Az alkotóelemek meghatározása után pontos „recept” alapján állítottak elő a kísérletekhez szükséges mennyiségű műanyagkeverékeket vállalatunk saját, erre a célra épített üzemében. A sok tesztelés után összesen háromféle keverék bizonyult alkalmasnak arra, hogy felhasználják az ultrahang-érzékelőkben.

Az újrahasznosított anyagnak képesnek kell lennie arra, hogy lépést tartson az eddig használt anyagok követelményeivel, például kellően masszívnak és lézerrel jelölhetőnek kell lennie. A szimulációs tesztek során emellett gondosan megvizsgálták a hőállóságot, a hajlékonyságot és az ellenálló képességet is.

A terméknek például 300 órán keresztül ki kell bírnia a 130 Celsius fokos hőmérsékletet.

A legnagyobb fejtörést azonban nem a fenti tulajdonságok elérése jelentette, hanem a megfelelő színek kikeverése. A mérnökeink által használt polipropilént ugyanis korábban csak fekete színben gyártották, most azonban más színekben is szükség van rá. Végül mindenre találtak megoldást, vagyis adott a tömeggyártáshoz használható pontos „recept”. A gondosan kikísérletezett anyag jelenleg a tesztelés végső fázisában jár.